POTES DE CONDENSADO PARA ALTA TEMPERATURA

¿Qué es eso de potes de condensado o barrilotes? Quizá esta sea la pregunta que te estás haciendo, y te ves en la necesidad de

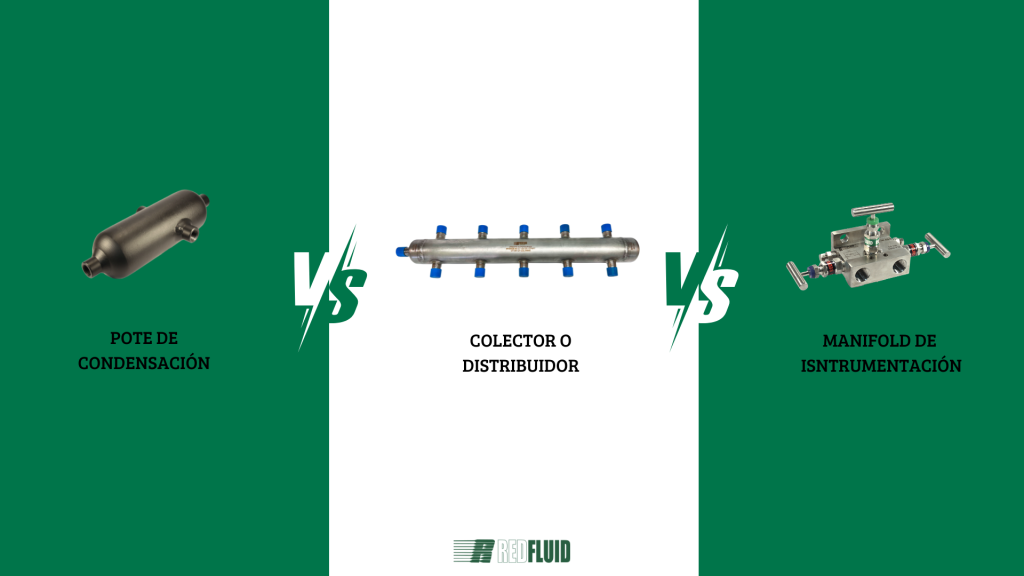

A ver. Antes de nada hay que hacerse un croquis de lo que estamos hablando. Tenemos diferentes nombres para el pote de condensación y sinónimos para la misma pieza, pero con diferentes funciones. Unos distribuyen mas bien el aire o el fluido y otros se utilizan para separar o condensar el vapor.

Te hago una pequeña lista para que te hagas una idea:

Ya te he dicho que hay muchos nombres para describir lo mismo.

Muchos de estos nombres se usan en la industria de manera indistinta, pero, de todas formas, hay que clasificarlos en dos grandes grupos.

Los potes de condensado son recipientes a presión diseñados para capturar y retener la condensación y cualquier partícula o cuerpo extraño que pueda acumularse en las tuberías de sistemas de gas. Gracias a los potes se puede conectar instrumentos y válvulas directamente a la tubería para poder realizar tomas de muestras, ya que el pote proporciona una barrera segura entre instrumentos y vapor o gases presentes en la tubería.

Además, los potes de condensado también nos sirven para:

Vamos a indagar un poco más dentro del grupo de los potes de condensación.

En aplicaciones de vapor, los potes de condensado son cruciales para proteger los transmisores de presión y garantizar mediciones precisas. Estos recipientes condensan el vapor antes de que lleguen a los instrumentos. Se instalan estratégicamente donde acumulan los líquidos de condensado y a través de una purga se recogen en su interior. El vapor o aire sigue fluyendo a través de la tubería.

Similar al pote de condensado, pero usado específicamente para medir el flujo de fluidos corrosivos y de alta densidad. Se llena con un líquido que no se mezcla con el fluido del proceso, proporcionando una barrera efectiva que protege los instrumentos y asegura la transmisión de presión sin contacto directo con el fluido problemático.

Esta es el grupo grande número 2. Y mucho cuidado con esto. No puedes confundirlo con los Manifold de instrumentación. Los colectores son una serie de salidas y entradas conectadas a un circuito. A veces, pueden tener varias medidas y diferentes tipos de conexiones para acomodar todas las necesidades del proceso.

Que tener en cuenta cuando solicitamos un Barrilote, distribuidor o Pote de Condensado

Esta parte es casi la más importante. Cuando nos piden barrilotes siempre falta algo de información. Sea el espesor, el número de entradas, las dimensiones… Por eso, te dejo una lista de lo que tienes que tener en cuenta cuando nos pides un distribuidor.

En resumen, comprender la función y la variedad de los potes de condensado, distribuidores y manifolds es esencial para optimizar el rendimiento de cualquier sistema de vapor o de manejo de fluidos corrosivos y densos. Desde seleccionar el volumen adecuado y la presión de trabajo, hasta elegir el material de construcción y las conexiones correctas, cada detalle cuenta para garantizar la eficacia y la seguridad de tu instalación. En Redfluid estamos comprometidos a ofrecerte soluciones personalizadas y de alta calidad, ajustadas a tus necesidades específicas.

Oye, y no dudes en contactarnos para cualquier duda o especificación; nuestro equipo de expertos está listo para ayudarte a elegir el mejor equipo para tu proyecto. Juntos, podemos lograr que tus operaciones sean más seguras, eficientes y confiables.

Comparte este artículo

¿Qué es eso de potes de condensado o barrilotes? Quizá esta sea la pregunta que te estás haciendo, y te ves en la necesidad de